1990年《改变世界的机器》一书,第一次把丰田生产方式定名为Lean Production,即精益生产方式。当时我们国内就有以一汽为首的一批企业学习此种生产管理模式,取得了众人瞩目的成果。近几年不单是我们传统的离散型制造业,就是一些化工及制药类的流程型行业,甚至一些医院、银行、保险等服务行业也应用精益的思维进行浪费的改善活动。精益生产方式被普遍认为是继福特的“大规模生产”之后,制造业管理模式的一大进步。爱波瑞在近几年给企业做管理咨询的项目中发现,往往很多企业看重的是6S、TPM、标准作业、看板拉动等具体工具、方法的应用,而忽视了精益生产推进的关键要素:精益领导的育成。

我们常说精益生产的推进是企业的一次变革。变革需要领导者,若缺乏有能力的领导不可能实现变革。那么领导者来自何处呢?爱波瑞和企业合作后的第一步是建立三级组织:领导小组、推进组、实施组,实际上是涵盖了企业的高层、中层、基础的变革领导。一个企业的行为反映了高层领导的行为,领导是风,部属是草。风往哪吹,草往哪倒。但是和所有的领导一样,他们也必须是通过自己的下属人员来做事。丰田的领导者必定是事必亲为,下属的办公室、作业现场会经常看到他们的影子,他们在真正的在实践“现地现物”理念,掌握了如何深入“现场”,了解并掌握企业每一件事情的实际情况,不论他们走到哪里,都是亲自的培训和指导。在项目中,爱波瑞给企业上的第一堂课就是领导要“现地现物”,因为企业创造价值的地方是“现场”,企业90%以上的固定资产也在“现场”。

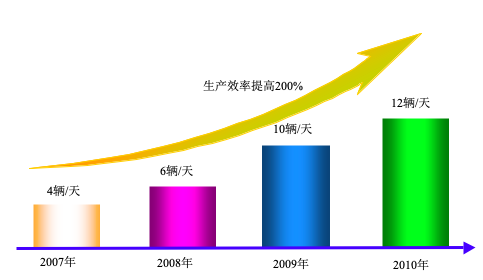

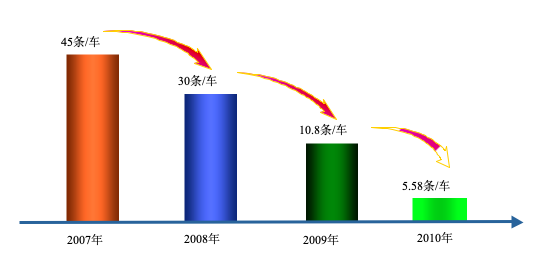

变革总是避免不了遭到排斥或拒绝,总是有人觉得变革会损害自己或自己部门的利益。给大家举一个例子,2008年南方某企业和爱波瑞签订了咨询合同。这家企业是国内传统的装备行业,具有百年的历史。企业原有的生产方式是“蚂蚁啃骨头”式的生产方式,装配的产品放在固定的台位不动,由一个大班组从头到尾完成装配作业。原有的生产作业经常遇到技术问题、缺料问题、质量问题等而造成停工,企业内部有大量的中间在制,当产品发生移动时,甚至下一个班次的作业者需要花费很长时间找工位,所以生产效率很低,产品质量问题频发。经过顾问组的详细调研,认为此装配作业布局可以改为流线化的布局,进行单件流的生产。但是在方案的讨论过程中,遇到了多个部门的反对。技术部门认为企业已经生产了近百年,都是这种生产方式,很难接受流线化的布局。财务部门认为今年企业正在压缩开支,开源节流,年初没有计划对改善的投资。由于多个部门的反对,企业的部分高层领导也有所动摇了。因为企业已经按部就班的生产百年了,发生如此大的生产和管理方式的变革,真的行吗?这是他们所顾虑的。最终还是企业的总经理站出来了,他逐个的和相关领导进行交流,并到“现场”和相关人员讨论方案的可行性,最后完全按照顾问组的方案进行实施。最终给企业创造了数千万元的价值。下面给大家展示两组改善前后的数据:

1、生产效率递增

2、产品质量缺陷递减

精益的推动总会不断的遭遇各种困难:财务的压力、人员的阻扰、必要部门的支持、有人半途而废等等。企业的领导必须要顾全大局:精益的改善可以使企业变成一个高效的、学习型的组织。精益变革过程中时刻不能忘记最基础的原则:“管理决策必须以长期理念为基础,即使因此牺牲短期的财务目标也在所不惜”。

根据爱波瑞的经验,让企业的高层领导看到精益变革的效益,并对精益变革充满热情,是比较容易的事情。但是成败的关键不单是高层领导口头或会议上支持,而是要采取实际的支持动作。在项目的开始我们就给企业建立了“沟通、点检、汇报”机制,明确高层领导在什么时间、什么地点、做什么、做到什么程度。这是一套严格的执行标准,同时要对高层领导完成情况进行检查和评价。精益是一个理想,领导需要提出一个“打造精益企业”的愿景,并致力于愿景的实现。即使在面对反对的压力时,领导仍然要坚定不移的支持精益变革。如果领导有所动摇,下属必然也会同时随之动摇。哪怕领导总是将精益改善做成本效益分析,下属必然会觉得领导的信念有所动摇。真正的精益领导要提供各种相关的资源支持精益改善,包括一流的人员投入精益、财务的支持等等。领导者必须让全公司的人员清楚的知道此行动对公司的重要性,全员参与是必须的,没有可以选择的余地。

我们在项目的咨询过程中经常给企业说“精益是干出来的”,其实精益是一门边干边学的学问,很多事情并不是简单的一个工具的应用,也不是经过简单的培训、一点效果就证明我们是精益的企业了。精益领导不应该在办公室收发电子邮件、开会、出差,而是要亲自实地视察精益进展情况。要多鼓励下属应用精益的工具、方法。要真正的全身心投入到精益改善的具体工作,当然这就要求领导必须懂得够多,才能真正的了解他们在现场所观察到的情形。领导深入“现场”,作业现场就必须有显示精益方案进展的视觉指标及相关的绩效指标,这就是“可视化管理”,一进入现场就能够看到目前精益推进的实际情况。精益生产的最高境界是“全员参与,持续改善”,改善是永无止境的,企业的发展、人类的发展是永无止境的。我们必须抱着一颗长征的心,投身到我们所坚信的事业中,永不放弃我们的愿景“打造精益企业”,只有这样我们的员工、我们的企业才会茁壮成长。推行精益是一次学习之旅,就算我们很多企业取得了很大的成果也应抱着这个态度。

爱波瑞科技公司行业合伙人 刘志刚

From Lean management to green manufacturing

2020-06-17

Winning the lean supply chain is not only the technology, but also the farsightedness of Chinese man...

2020-06-17

From out of context to compendium -- on the understanding of the implementation of lean management i...

2020-06-17

Lean digital is the only way to intelligent manufacturing

2020-06-17

Accelerate management improvement and realize "lean integration strategy"

2020-06-17