近几年随着数字化、智能化等概念的兴起,越来越多的企业接触并认识到MES(Manufacturing Execution System制造执行系统)的重要性。许多公司试图通过MES的导入,一步到位地实现企业从粗放式管理到精细化管理的转型,幻想一夜间“鸟枪换炮”。殊不知,由于企业缺乏MES生存的基础,项目过程缺乏一把手的全过程支持,MES的导入不仅无法达成预定目标,相反,由于MES项目需要部门协同、业务重组、全员参与,既影响了正常生产,又打击了员工信心,到最后“人财两空”,不了了之。

那什么是MES导入的“正确姿势”?如何才能通过MES导入助力企业转型升级?

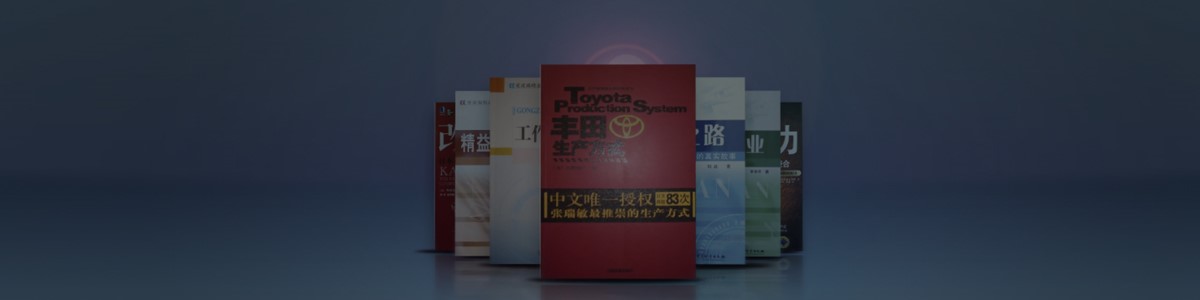

1990年11月,美国先进制造研究中心AMR(Advanced Manufacturing Research)正式提出了MES(制造执行系统)概念。1997年,MESA提出MES的11个功能组件和集成模型(图1),并在统计了众多成功的MES项目后得出了实施MES能够达成的平均效益(图2)。

那如何才能借助MES实现图2中的企业能力提升?

事实上,MES作为信息化的手段和工具,本身不具备提升企业能力的功能。真正能够帮助企业实现能力提升的是,在MES导入的过程中,依据行业特点和自身优势,改造并优化生产运营流程,打造与MES匹配的生产管理能力。

图3

图3分析了MES各功能组件需要的基础管理条件。

那如何判断一个企业是否具备实施MES的基础条件?答案是,节拍式生产方式。

通过对产线进行节拍化生产方式的改造,拉动企业的标准化作业、均衡化生产、准时化物料采购/配送、全面质量管理、异常管理、自动化。当企业能够实现一定程度的节拍化生产,也就意味着企业具备了实施MES的基础条件。在这个基础之上,通过MES的导入,使用信息化手段替代原有的手工方式(任务下达,开工/报工,工时统计,质量检验,质量追溯),进一步实现信息的及时、准确、快速传递。同时借助计算机质量分析、异常分析、工时分析等快速统计分析展示功能,更容易发现现场问题,推动现场改善,通过PDCA循环,提高生产管理水平。

MES是随着生产管理的不断发展、创新逐步形成的。所以,MES的导入也不是一次性的,需要分模块、分车间进行分步实施,以“不增加无价值的动作”为第一原则。

对于计划管理模块,围绕排产,分手动排产、半自动排产、自动化排产三种形式。手动排产,系统主要负责计划的审核、下发等信息传递任务,由计划员按照实际情况下发计划即可。半自动排产,要求订单交期相对稳定、排产算法相对固定、以及较高的良品率,在系统对指定订单进行排产以后,计划员可以对排产结果进行人工调整,以甘特图的形式展示各任务在各工序的先后关系。自动化排产(也叫高级计划排程),则主要针对数据逻辑复杂、约束繁琐、大规模的生产模式(靠人工无法快速得出正确结果),需要明确区分各种约束条件,而各约束条件的参数值,则需要依靠扎实的管理基础来提取、稳定、提高。

对于计划执行模块,除去软件本身的可用性、易用性以外,需要结合各工序本身的作业规范和要求进行设计开发。例如:关键件是否要防错、重点工艺参数是否要提示、作业指导书是否要随工单显示等问题,需要结合实际作业进行设计、优化。如果实际管理中没有对该内容的需求,只是从通用性或者参考其他企业的应用案例进行设计,就会失去对作业本身的辅助作用,缺乏实用性。

对于异常管理模块,系统一般提供异常的提报、处理、分析功能。实际应用中,要求企业首先要建立异常处理体制和考核要求,只有实际中的异常体制发挥了作用,导入系统后才能得到进一步的固化和提升,否则该模块只会给工人增加负担。

对于质量管理模块,一般包括材料检验、在制品检验、产品检验,以及产品缺陷的录入、处理功能,和检测设备的自动集成。MES范围内的质量管理,只能做到事中控制、事后检验。企业要想真正提高产品质量,还需要结合产品研发、生产工艺、制造过程多个维度,在质量策划、事前预防上多下功夫。仅仅依靠信息系统,无法解决生产管理、生产运营问题。

对于设备管理模块,一般包括设备的基础档案、点检/维修计划及执行、故障提报及处理功能。对于该模块的导入,经常会忽略一个问题,即设备管理的目的。设备管理的最终目的是要为生产计划、生产执行服务。通过对设备的计划管理,使排产结果更加准确;通过对设备的点检维修,使生产质量得到保障。在此基础上,引入该模块才具备必要性和实际价值。

总之,MES的需求源自实际的生产管理需求。只有企业首先具备了一定的管理基础和需求基础,引入MES才能发挥它的真正价值。

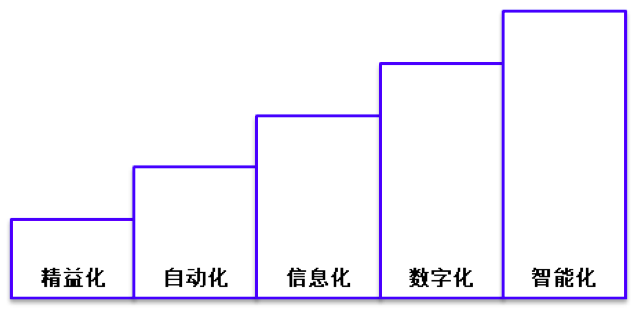

图4 先进企业的发展路径

图4为世界先进企业的生产运营发展路径。通过精益管理打造企业的生产运营能力;通过自动化手段替代工人的重复性劳动,提高过程质量;再此基础之上,借助信息化、数字化、智能化手段进一步挖掘企业潜能,提升企业竞争力。

与发达国家相比,当前我们很大一部分企业,生产管理还处于粗放式管理阶段,缺少实施MES的基础条件。但是由于市场压力的增大,企业又不得不寄希望于MES的导入,加快提升企业竞争能力。面对这样的困境,在MES导入的过程中,企业一把手应该把更多的精力放在“MES与基础管理匹配”的问题上。识别影响企业发展的主要管理问题,在优化管理的同时导入相应的MES组件,加以固化和提升。随着管理能力的提升,再次升级或调整MES功能,使之与提升后的管理运营能力匹配。依次循环往复,使管理能力与技术手段不断优化提升。

企业内部存在的问题通常是错综复杂的,生产问题往往是企业问题链的最后一个环节。这也导致企业对MES的需求从原先的“单一车间”需求向“从销售、研发到生产、交付的全价值链整体解决方案”需求的转变。这一转变,不仅要求MES厂商必须具备相应的企业管理知识、系统横向集成能力,更要求企业管理者能正确认识自身存在的问题,分阶段、分难易度,逐步解决企业问题,实现企业竞争力的全面提升。

最后,在MES实施过程中,一定要注意:根据企业自身的管理需求对MES功能进行裁剪、改造,围绕现阶段影响重大的问题展开。切忌盲目追求“大而全、多多益善”。

目前的MES项目还是以企业定制化为主。MES应用是随着企业生产管理水平的提高,不断扩展、丰富的。即便是声称已经产品化的MES厂商,由于企业特殊的管理模式、生存环境的限制,在MES导入的过程中也要根据企业的生产水平、管理需求、使用习惯等进行大量的开发调整。企业管理者即不要被既定的MES产品功能限制了对企业需求的挖掘,也不要试图寻找一劳永逸(未来10年不变)的MES方案。

只有符合企业管理能力的MES,才是最适合的、最好的。

预祝中国企业早日完成转型升级,走向国际化舞台,迎接波澜壮阔的全球化挑战。

(备注:本文主要针对离散制造业)

爱波瑞集团高级咨询顾问 马步登

From Lean management to green manufacturing

2020-06-17

Winning the lean supply chain is not only the technology, but also the farsightedness of Chinese man...

2020-06-17

From out of context to compendium -- on the understanding of the implementation of lean management i...

2020-06-17

Lean digital is the only way to intelligent manufacturing

2020-06-17

Accelerate management improvement and realize "lean integration strategy"

2020-06-17